1. Công nghệ nền tảng

Hiện nay, các hệ thống WIM dựa trên cảm biến cân thạch anh áp điện được sử dụng rộng rãi trong các dự án như giám sát quá tải cho cầu và cống, thực thi quá tải ngoài công trường cho xe chở hàng trên đường cao tốc và kiểm soát quá tải công nghệ. Tuy nhiên, để đảm bảo độ chính xác và tuổi thọ, các dự án như vậy đòi hỏi phải tái thiết mặt đường bê tông xi măng cho khu vực lắp đặt cảm biến cân thạch anh áp điện với trình độ công nghệ hiện tại. Nhưng trong một số môi trường ứng dụng, chẳng hạn như mặt cầu hoặc đường chính đô thị có lưu lượng giao thông lớn (nơi thời gian đông cứng của xi măng quá dài, khiến việc đóng đường dài hạn trở nên khó khăn), các dự án như vậy rất khó triển khai.

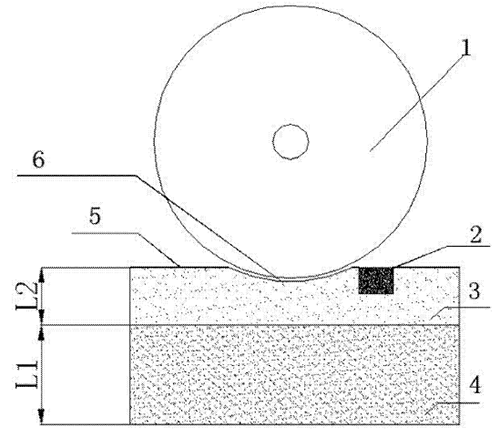

Lý do cảm biến cân thạch anh áp điện không thể lắp trực tiếp trên mặt đường mềm là: Như thể hiện trong Hình 1, khi bánh xe (đặc biệt là khi chịu tải trọng nặng) di chuyển trên mặt đường mềm, mặt đường sẽ có độ lún tương đối lớn. Tuy nhiên, khi đến khu vực cảm biến cân thạch anh áp điện cứng, đặc điểm lún của cảm biến và khu vực giao diện mặt đường lại khác nhau. Hơn nữa, cảm biến cân cứng không có độ bám dính theo chiều ngang, khiến cảm biến cân nhanh chóng bị gãy và tách khỏi mặt đường.

(1 bánh xe, 2 cảm biến cân, 3 lớp đế mềm, 4 lớp đế cứng, 5 lớp vỉa hè mềm, 6 lớp khu vực lún, 7 lớp đệm xốp)

Do đặc điểm lún khác nhau và hệ số ma sát mặt đường khác nhau, xe cộ đi qua cảm biến cân thạch anh áp điện sẽ bị rung mạnh, ảnh hưởng đáng kể đến độ chính xác cân tổng thể. Sau khi xe bị nén trong thời gian dài, vị trí dễ bị hư hỏng và nứt, dẫn đến hỏng cảm biến.

2. Giải pháp hiện tại trong lĩnh vực này: Tái thiết mặt đường bê tông xi măng

Do vấn đề cảm biến cân thạch anh áp điện không thể lắp trực tiếp trên mặt đường nhựa, biện pháp phổ biến được áp dụng trong ngành là cải tạo mặt đường bê tông xi măng cho khu vực lắp đặt cảm biến cân thạch anh áp điện. Chiều dài cải tạo chung là 6-24 mét, chiều rộng bằng chiều rộng đường.

Mặc dù việc tái thiết mặt đường bê tông xi măng đáp ứng các yêu cầu về độ bền để lắp đặt cảm biến trọng lượng thạch anh áp điện và đảm bảo tuổi thọ, nhưng vẫn có một số vấn đề hạn chế nghiêm trọng việc quảng bá rộng rãi, cụ thể:

1) Việc tái thiết bê tông cứng trên toàn bộ mặt đường ban đầu đòi hỏi chi phí xây dựng đáng kể.

2) Việc tái thiết bê tông xi măng đòi hỏi thời gian thi công cực kỳ dài. Riêng thời gian bảo dưỡng của mặt đường xi măng cần 28 ngày (yêu cầu tiêu chuẩn), chắc chắn sẽ gây ảnh hưởng đáng kể đến tổ chức giao thông. Đặc biệt trong một số trường hợp cần hệ thống WIM nhưng lưu lượng giao thông tại chỗ lại cực kỳ cao, việc thi công dự án thường gặp khó khăn.

3) Phá hủy kết cấu đường ban đầu, ảnh hưởng đến mỹ quan.

4) Hệ số ma sát thay đổi đột ngột có thể gây ra hiện tượng trượt bánh, đặc biệt là khi trời mưa, dễ dẫn đến tai nạn.

5) Những thay đổi về kết cấu đường bộ gây ra rung động cho xe, ảnh hưởng đến độ chính xác của cân ở một mức độ nhất định.

6) Không thể thực hiện tái thiết bê tông xi măng trên một số tuyến đường cụ thể, chẳng hạn như cầu trên cao.

7) Hiện nay, trong lĩnh vực giao thông đường bộ, xu hướng là từ trắng sang đen (chuyển đổi mặt đường xi măng sang mặt đường nhựa). Giải pháp hiện tại là từ đen sang trắng, không phù hợp với yêu cầu liên quan, đơn vị thi công thường phản đối.

3. Nội dung cải tiến của sơ đồ cài đặt

Mục đích của chương trình này là giải quyết nhược điểm của cảm biến cân thạch anh áp điện không thể lắp trực tiếp trên mặt đường bê tông nhựa.

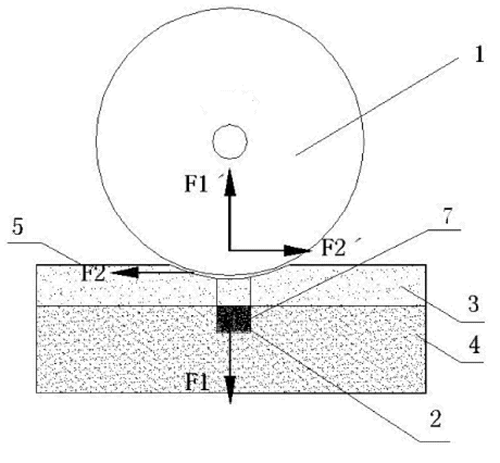

Sơ đồ này đặt trực tiếp cảm biến cân thạch anh áp điện lên lớp đế cứng, tránh vấn đề không tương thích lâu dài do nhúng trực tiếp cấu trúc cảm biến cứng vào vỉa hè mềm. Điều này kéo dài đáng kể tuổi thọ và đảm bảo độ chính xác của cân không bị ảnh hưởng.

Hơn nữa, không cần phải thi công lại mặt đường bê tông xi măng trên nền mặt đường nhựa ban đầu, tiết kiệm đáng kể chi phí xây dựng, rút ngắn đáng kể thời gian thi công, khả thi cho việc triển khai trên diện rộng.

Hình 2 là sơ đồ cấu trúc với cảm biến cân thạch anh áp điện được đặt trên lớp đế mềm.

(1 bánh xe, 2 cảm biến cân, 3 lớp đế mềm, 4 lớp đế cứng, 5 lớp vỉa hè mềm, 6 lớp khu vực lún, 7 lớp đệm xốp)

4. Công nghệ chính:

1) Đào trước phần kết cấu nền để tạo khe phục hồi, có độ sâu khe là 24-58 cm.

2) Làm phẳng đáy khe và đổ vật liệu độn. Đổ một tỷ lệ cố định cát thạch anh + cát thép không gỉ nhựa epoxy vào đáy khe, đổ đều, với độ sâu độn từ 2-6 cm và làm phẳng.

3) Đổ lớp đế cứng và lắp cảm biến cân. Đổ lớp đế cứng và nhúng cảm biến cân vào, sử dụng miếng đệm xốp (0,8-1,2 mm) để tách các mặt của cảm biến cân khỏi lớp đế cứng. Sau khi lớp đế cứng đông lại, sử dụng máy mài để mài cảm biến cân và lớp đế cứng thành cùng một mặt phẳng. Lớp đế cứng có thể là lớp đế cứng, bán cứng hoặc hỗn hợp.

4) Đổ lớp mặt. Sử dụng vật liệu phù hợp với lớp nền mềm để đổ và lấp đầy chiều cao còn lại của khe. Trong quá trình đổ, sử dụng máy đầm nhỏ để đầm chậm, đảm bảo mức độ tổng thể của bề mặt được tái tạo với các bề mặt đường khác. Lớp nền mềm là lớp bề mặt nhựa đường dạng hạt trung bình-mịn.

5) Tỷ lệ độ dày của lớp đế cứng so với lớp đế mềm là 20-40:4-18.

Công ty TNHH Công nghệ Enviko

E-mail: info@enviko-tech.com

https://www.envikotech.com

Văn phòng Thành Đô: Số 2004, Đơn vị 1, Tòa nhà 2, Số 158, Đường Thiên Phủ 4, Khu công nghệ cao, Thành Đô

Văn phòng Hồng Kông: Tầng 8, Tòa nhà Cheung Wang, 251 Đường San Wui, Hồng Kông

Nhà máy: Tòa nhà 36, Khu công nghiệp Jinjialin, Thành phố Miên Dương, Tỉnh Tứ Xuyên

Thời gian đăng: 08-04-2024